Come riportare tempi ciclo e tolleranze ai valori di partenza in meno di 6h.

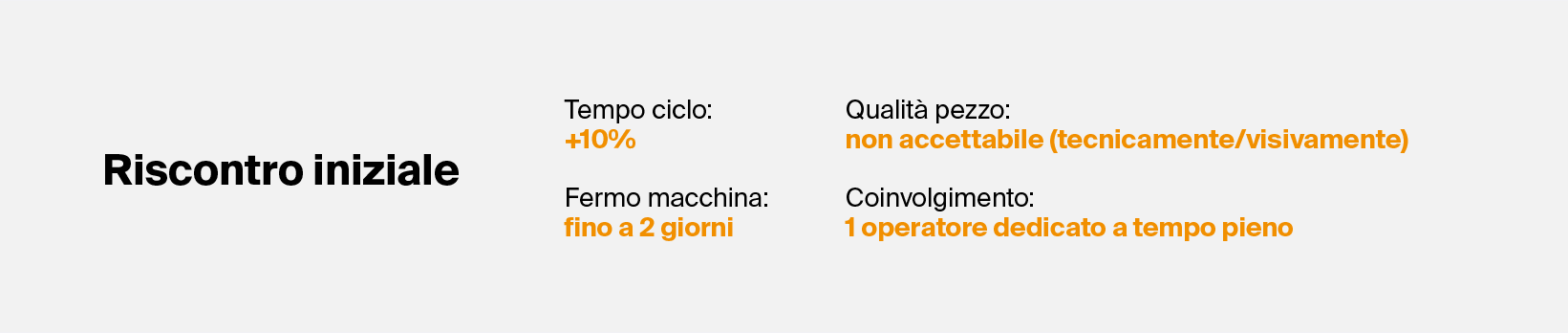

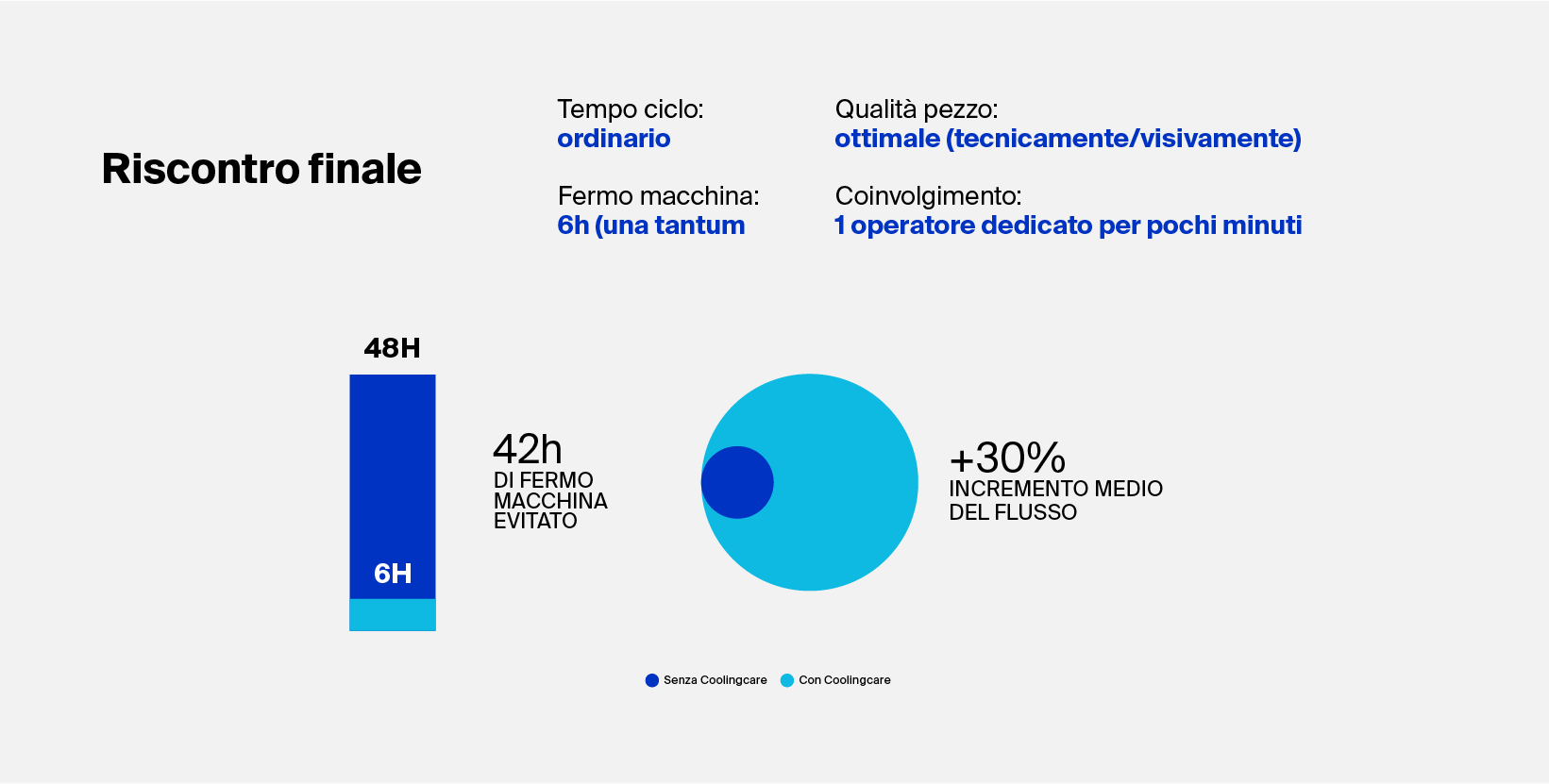

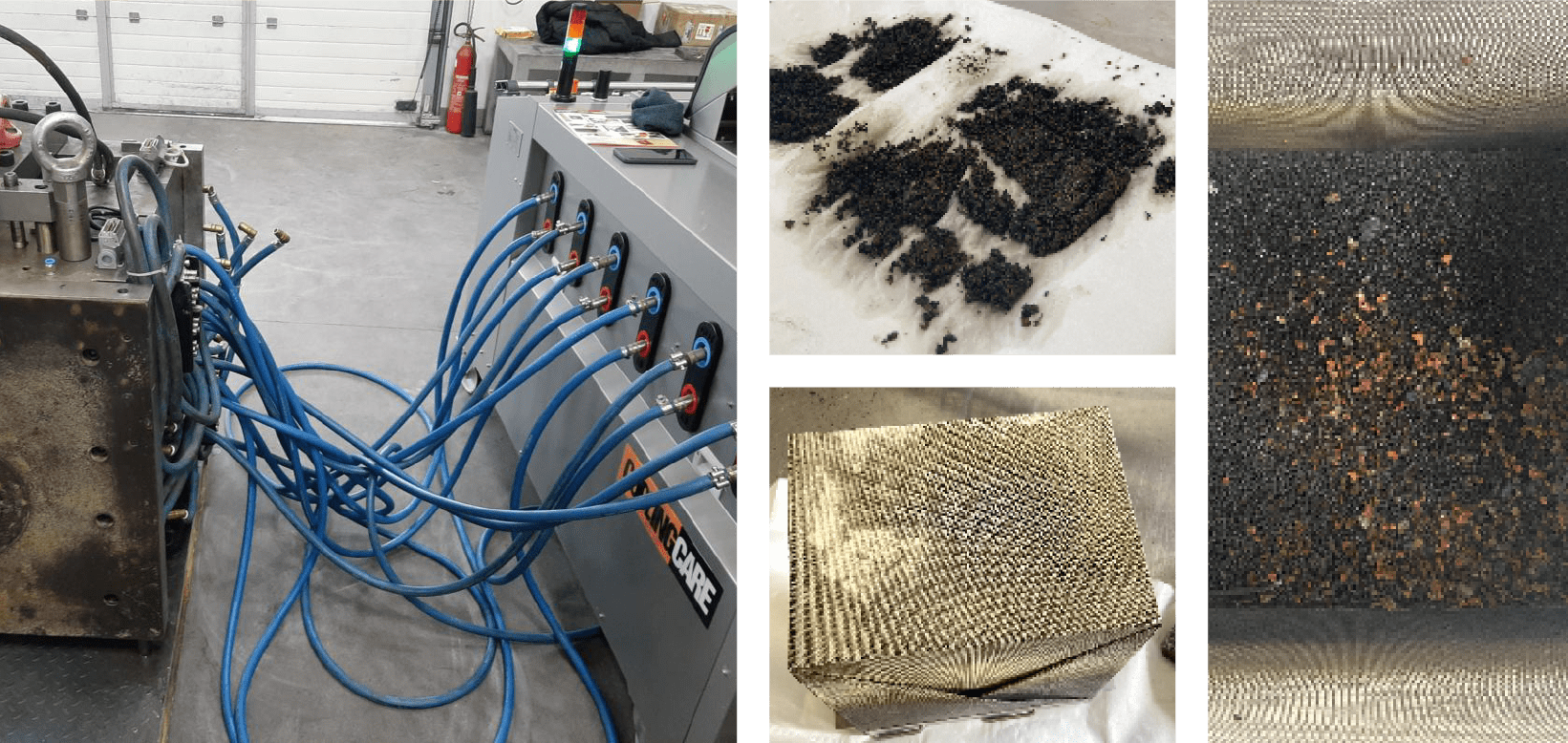

Una soluzione efficace nel settore automotive. Per chi stampa a iniezione la qualità del pezzo è una prerogativa ma le giuste tempistiche sono fondamentali. Quando si verifica una difformità di entrambi i valori, seppur coscienti che lo stato dei canali di condizionamento può essere la causa principale, ci si affida a metodi improvvisati per verificarne l’efficienza. Invece, questa condizione “nascosta” è spesso una delle principali motivazioni che determina una produzione di scarsa qualità in tempi sempre più lunghi. In questo caso l’azienda (settore automotive) era cosciente del problema prima di contattarci e ha tentato di risolvere il problema manualmente con risultati discreti e tempi di fermo che incidevano sui costi generali di produzione. Per ripristinare i valori originali dello stampo e del processo abbiamo proposto l’utilizzo di Coolingcare CA 6 (Full Automatic – 6 sezioni) che grazie al fenomeno della cavitazione riesce a liberare i canali di raffreddamento da qualsiasi ostruzione (calcare, ruggine, detriti) grazie al minimo utilizzo di detergenti. Una volta collegato il dispositivo allo stampo, con la funzione di diagnostica, abbiamo avuto immediatamente conferma dell’origine del problema. In 15 minuti (tempo di collegamento e set-up macchina) la funzione “diagnostica” ha permesso di individuare una differenza di portata tra i canali collegati al dispositivo. Il cliente ha deciso di avviare subito il processo di pulizia dal momento che è possibile posticiparlo in qualsiasi ora senza il supporto di alcun operatore. Dopo circa 6 ore, Coolingcare ha raggiunto i livelli di flusso del liquido ottimali e ha sospeso automaticamente il processo di pulizia. Grazie a Coolingcare CA 6 (Full Automatic – 6 sezioni) ogni singolo canale ha guadagnato un incremento medio del flusso maggiore del 30%. In questo modo il cliente è riuscito a: L’integrazione di un macchinario intelligente come Coolingcare non solo risolve un problema nell’immediato ma evita che possa verificarsi in futuro. In questo modo qualsiasi stampo sarà sempre pronto per essere utilizzato garantendo risultati eccellenti con scarti di produzione minimi. Ancora di più, assolve l’operatore di un incarico lungo, dispendioso e non monitorato. In breve, l’adozione del Coolingcare CA 6 ha consentito all’azienda automotive di superare tempi ciclo prolungati e problemi di tolleranza in meno di 6 ore. I risultati immediati includono un aumento del 30% nel flusso del liquido, il ripristino dei valori di partenza, e una significativa riduzione del fermo macchina da 48 a 6 ore. Questa soluzione intelligente non solo risolve il problema attuale, ma promette una produzione senza interruzioni, con scarti minimi e un notevole alleggerimento del carico di lavoro dell’operatore.Contesto

Situazione di partenza

Soluzione

Risultati immediati

Risultati indiretti

Conclusioni